NSF H1について

NSF(National Sanitation Foundation)

1944年に米国で設立された公衆衛生・環境に関する事業を行う非営利の第三者機関

食品安全を確保するための「HACCP」登録審査や食品加工現場で使われる製品の登録・認証を行う機関です。JAXではNSFにより定められた潤滑油の規格であるH1、H2、H3、3Hに基づいた潤滑油を提供しています。

- ・食品に接触する箇所で使用可能

- ・安全性の高い原材料を使用

- ・万が一食品に混入しても健康リスクが低い

- ・食品に接触する可能性がない箇所でのみ使用可能

- ・肉を吊るすフックの防錆等に使用

- ・食品接触時には洗うか拭き取りが必要

- ・グリルやフライパン等の上で付着、焦げ付き防止

- ・直接食品に接触する前提で使用

これだけは知っておきたい!

食品機械用油について

製品の品質・安全性への取組み=企業力

近年、食中毒事故、BSEや鳥インフルエンザ、大腸菌O157、ノロウィルスなどの病原体問題など様々な危険から食品に対する安全性への関心が高まっており、特に製品の安全性についてHACCPやISO22000、FSSC22000等の手法に順じ、あらゆる観点から見直しが行われています。

そのような中、原料に係る製品の安全は勿論のこと、様々な機械や箇所に使用されており食品に直接振れる機器の潤滑剤にも安全性を求めたいという要望が世界中で増加しています。海外では、取引契約時に「安全な潤滑油の使用は必須条件」という企業も多く、この流れは日本国内にも広がりつつあります。

食品工業用潤滑剤の重要性

食品工場内の食品機械には、ベアリング部等に使用されるグリース類、歯車に使用されるオイルやグリース、その他スライド面、コンベアー関係など用途に合った数多くの潤滑油を使用していますが、事故や使用方法の間違えなどで、食品に混入してしまう可能性があります。機械に使用される潤滑油が人の口に入った場合の具体的な危害は、「発ガン性」です。つまり、一般消費者が発ガン性物質を食べるということになります。

「この食品は、発ガン性のある機械油を使って作ったもの」

こんなことになる前に対応が必要ですが、難しいことはありません。使用する潤滑油を「NSF H1規格」に代えるだけで安全を確保することが可能です。

すでに世界では「NSF

H1規格」が食品機械用潤滑剤のスタンダードです。日本でも、大手食品・飲料会社で採用されているため、今後は当局から何らかの指針が出されると考えられます。そのため、潤滑剤メーカーは、これらの食品機械用潤滑剤の規格、名称の違いをユーザー側に十分に説明する必要があります。例えば、「食べても安全」「人畜無害の潤滑剤」という表現は、正しい説明ではありません。食品添加物でも、使用量や使用方法に制限があるのと同じで、混入許容濃度や使用する個所に関する説明をする必要があり、規格のない商品は「毒性への評価」、「適切な使用方法」を十分に説明する必要があります。

NSF H1品認証規準であるFDAの規定ですと、H1認証潤滑剤の食品への混入許容濃度は「10ppmを超えないこと」とされています。一方、当然ながら、H1以外の工業用潤滑剤は例えわずかでも食品への混入は許されていません。

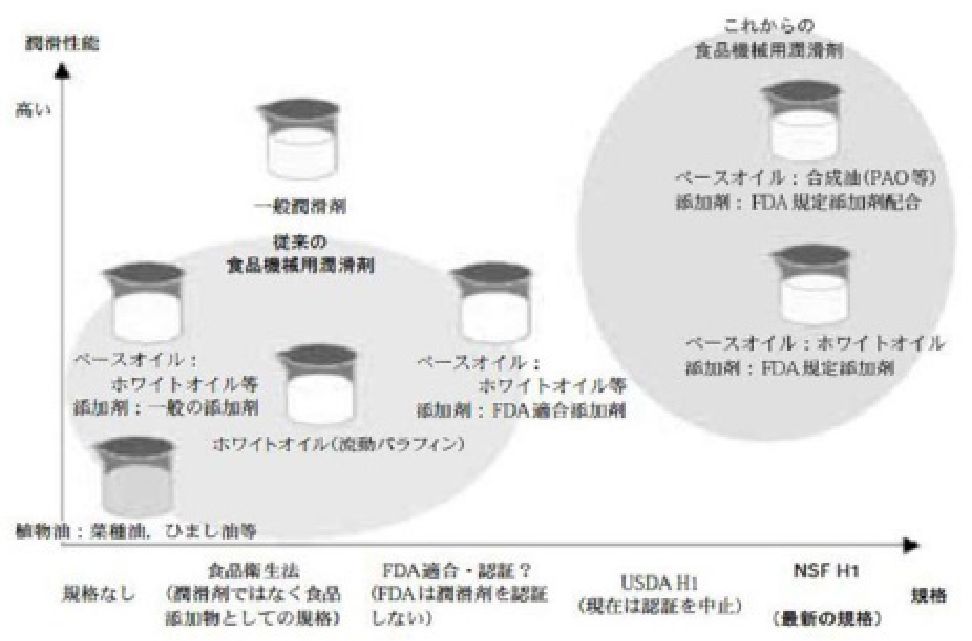

安心できる潤滑油の規格とは?

お客さまから「厚生労働省が認可した食品機械用潤滑剤を使いたい」という質問をいただくことがありますが、厚生労働省が認可している食品機械用潤滑剤の規格というのは存在しません。なぜなら厚生労働省では、食品添加物成分規格で、流動パラフィンをパン製造時の離型剤として使用を定めているだけで、潤滑剤ではなく食品添加物として認可しているのです。

現在、国内で販売されている食品機械用の潤滑剤には、『NSF H1』、『USDA

H1』、『FDA認証潤滑剤』、『食品用潤滑油・グリース』、『食添油』、『食適油』等の様々な規格名・名称・呼称が混在しています。ところがこのような名称の規格で、現在認められているものは、『NSF H1』のみになります。その他は、メーカーや販売店がそれぞれの呼称として利用しているに過ぎません。

※USDAは1998年に突如廃止したNCAPをNSFが引き継いだ為、それ以前の製品にはかつて

『USDA H1』認証であった製品ということになります。

食品製造工程と食品機械の関係

HACCP(ハサップ)とは、微生物による汚染や金属の混入などの危害をあらかじめ予測(危害分析/Hazard Analysis)することと、どの段階でどのような対策を講じれば、より製品の安全性を得ることができるかという「重要管理点」(重要管理点監視/Critical Control Point)からなる言葉です。航空宇宙局(NASA)で安全な宇宙食を作る目的で開発され、食品工場やレストランなどに応用されている衛生管理の手法です。

このHACCPにおいて、危害を回避するためには以下の順序で示されています。

A、潤滑剤を使用しない

B、潤滑剤が漏れない・触れない対策

C、偶発的接触が許容される潤滑剤の使用

Aは、オイルレスの装置開発などが進むものの、装置の大型化・電力使用量増加・部品の寿命低下など、省スペース・省エネルギー・メンテナンスの観点で課題が多く、Bに関しても潤滑油を利用する限り、100%触れない・漏れないという事も現実的に難しいため、C「偶発的な接触を許容できる」に該当するNSF H1認証といった潤滑剤が採用されています。

食品機械のメンテナンスと潤滑管理

食品機械は、定期的にメンテナンスを施す必要がありますが、安全衛生管理のため薬剤を使い、温水や高圧水を使用して念入りに洗浄します。そのため、潤滑剤の流れや電気系トラブルの元になることがあります。特に、温水使用では、モーターや防水カバーを施したケース状の機器内部に結露が起こり徐々に水がたまったことにより起こる電気系の故障や内部からシャフトの軸受けグリスを流してしまったことによる機械的な故障などの原因となることもあります。

原則、毎日の洗浄作業後に必要に応じて注油すればよいのですが、機械が自然乾燥するまでには相当な時間を要し、隙間に入り込んだ水分は、分解でもしない限り乾かすことができません。自動機械の普及が十分でない現在、機械メンテナンスに慣れていない食品加工業者では、適切な処置がとれないことも多いため、食品製造工程の安全衛生管理システムには、食品機械メーカー、食品製造メーカー、潤滑剤メーカーの連携や信頼関係が必要不可欠なのです。

ユーザーの要求

機械メーカー指定・推奨品として、食品機械、ベアリング、ギヤ、ポンプ等の様々な機械メーカーもH1潤滑剤の使用を検討する企業が出てきています。海外の食品関連機械メーカーでは、ルブリストに一般潤滑剤とH1潤滑剤が併記されている所が少なくありません。

機械が潤滑剤に求める要求性状は、基本的に一般潤滑剤と同じですが、食品工場の場合、品質に対して非常に神経を使う製品の性格上「機械のトラブル=製品の品質」という観点があり、そのため一般潤滑剤より高い潤滑性能と長寿命の潤滑剤が求められます。つまり、安全性H1規格をクリアするベースオイル、添加剤で一般の潤滑剤の性能と同等以上の高い要求性能になります。

これらの要求性能を満たした潤滑剤のみお客様が安心して食品工場の装置機械に使用することができるのです。

また、「食添油は性能的に劣る。すぐ黒くなるから使えない」という話を聞くことがありますが食品工場で昔から使用されてきた流動パラフィンや植物油のイメージで言われているのです。海外食品工場や機械メーカーで数多くの実績がある状況を踏まえ、H1規格潤滑剤でなおかつ潤滑剤の性能としても確かなものを食品工場が使用できるような商品を提供していくことが必要です。

NSF 国立公衆衛生財団(National Sanitation Foundation)

アメリカ合衆国ミシガン大学公衆衛生学部から派生した非営利、非政府機関です。SFは、米国国家基準局(ANSI)が認定した最初の第三者機関で、国家基準を開発できる機能があり、公衆安全衛生の規格を制定し、この規格をもとに製品の認証・検査及び登録を行っています。また、様々なStakeholder委員会や公衆衛生関連委員会を通じて基準開発に必要かつ適切な 公衆衛生安全対策を指導する役割を持ちます。主に食品、飲料水、室内空気の安全に関連し、産業、消費者など全ての利益を考慮したコンセンサスに基づいた化学品がNSFのWebサイト(www.nsfwhitebook.org)に記載されており世界保健機構の食品・飲料水・室内空気安全協力センターとして国際的な活動を行っています。

USDA アメリカ合衆国農務省(United States Department of Agriculture)

1958年に食品関係工場で使用する化学製品について規格を制定した2年後、ケミカルコンパウンドリストとして使用品リストを発行、1969年食品工場用潤滑油がリスト登録されます。 1998年まで規格制定や管理部門の業務を行っていましたが、突如廃止となります。

NSFとUSDAの違い

国家機関のUSDAは、年1回の認証かつ食肉業界に限定されていた為、他の食品業界や米国以外では製品リストを得られ難く、当年度の登録製品が次年度まで記載されない状況でした。1998年に認証を廃止後、1999年にUSDAのプログラムを引き継ぎ、認証・登録機関を設立したのがNSFです。さらに、NSFは立ち上げと同時に毎日更新されるウェブサイトに製品リストを移行し、世界中の食品・飲料水業者がアクセス可能となり、適正な評価を受けたH1潤滑油の選択を実現しました。

NCAP 非食品化合物認証プログラム(Nonfood Compounds Authorization Program)

USDAが1998年に突如廃止した為に潤滑油市場が混乱しましたが、その業務をNSFが引き継いだため現在のH1ガイドラインは、USDAの再審査を定期的に受けながら、必要に応じて更新されています。

NSF製品および管理システムの認証サービスは、ISO9000・ISO14000・HACCP9000をはじめ飲料水添加物、飲料水システム関連部品、食品加工機械、栄養添加物、GMOなど広範にわたり

現時点で140,000の製品・サービスまた4,000に上る企業がNSFの認証を受けています。

FDA アメリカ合衆国食品医薬品局 (Food and Drug Administration)

食品機械用潤滑剤に使用可能な添加剤ベースオイルのリストを元に、NSFがH1認証を行います。これに提示されていなくても、製品事前届出で認められれば、H1の認証は取得可能です。なお、H1認証潤滑剤の食品への混入許容濃度は10ppmを超えないことと、FDAは提唱しています。